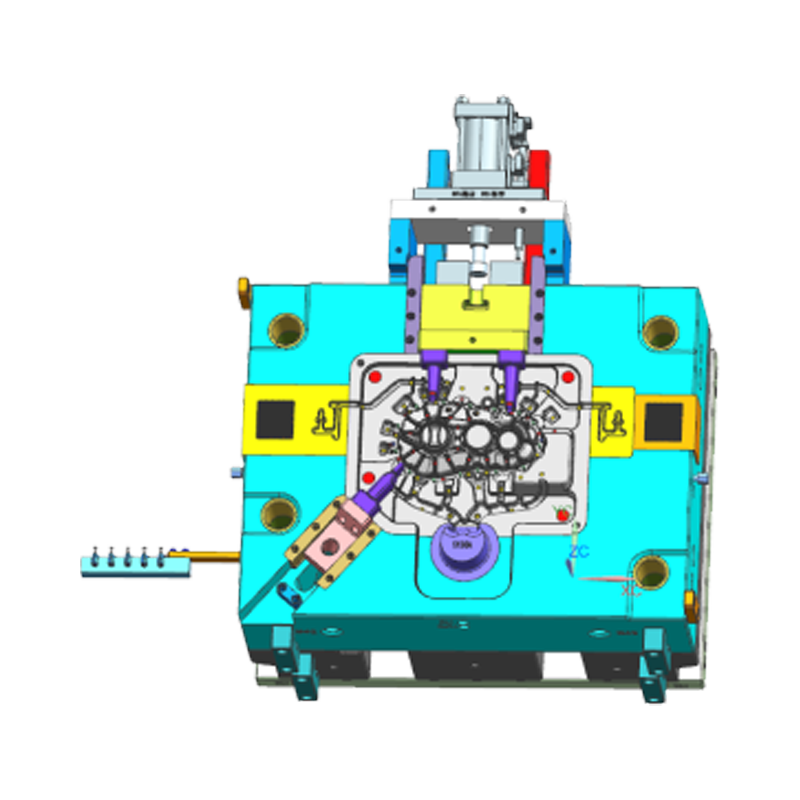

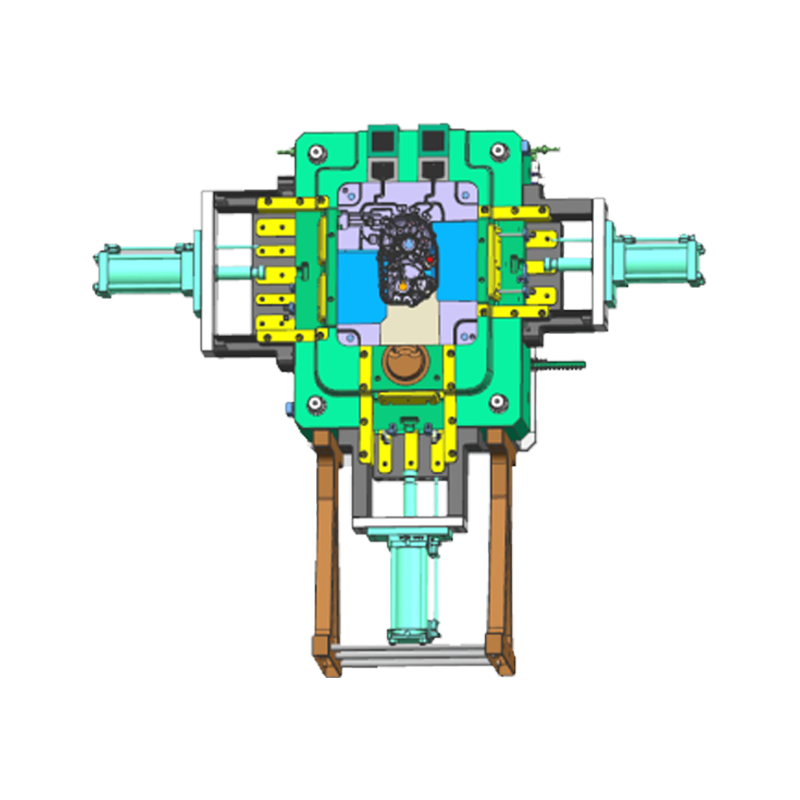

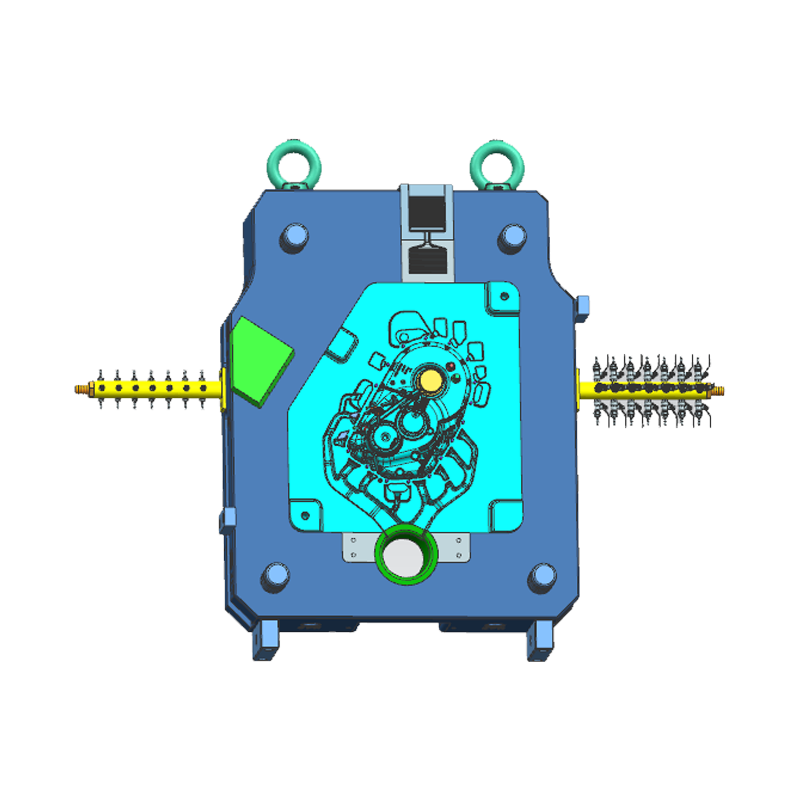

Als een kerncomponent in motorproductie, de aluminium legeringscilinderkopvorm is ontworpen om stabiel lang te werken onder hoge temperatuur, hoge druk en complexe werkomstandigheden. Onder extreme omstandigheden van 200 bar (ongeveer 2000 standaard atmosferische druk) bepaalt de betrouwbaarheid van de schimmel direct de prestaties en levensduur van de motor.

1. Materiaalselectie: dubbele garantie voor thermische vermoeidheidsweerstand en slijtvastheid

De prestaties van het schimmelmateriaal zijn de basis voor het weerstaan van hoge druk. Als ik de mal heeft ontworpen door Yunmai (JYD) voor de Isuzu -motor als voorbeeld, gebruikt het H13 -staal (4CR5MOSIV1) als kernmateriaal. Dit gereedschapsstaal wordt veel gebruikt op het gebied van hot werkende mallen en heeft drie kernvoordelen:

Hoge temperatuursterkte: H13 -staal kan nog steeds een opbrengststerkte van meer dan 500 mpa bij 600 ℃ behouden, wat veel hoger is dan gewone legeringsstaal, zodat de mal geen plastic vervorming onder hoge druk ondergaat.

Thermische vermoeidheidsweerstand: door het regelen van de morfologie en verdeling van carbiden, kan H13-staal bestand tegen duizenden thermische cycli (van kamertemperatuur tot 600 ° C) weerstaan zonder te barsten en zich aan te passen aan de hoogfrequente drukschok van continue motorbewerking.

Hardbaarheid en tempertenstabiliteit: na het blussen bij 1020 ° C temperen bij 580 ° C, kan de oppervlaktehardheid van de schimmel HRC48-52 bereiken, terwijl de kern de taaiheid handhaaft om bros scheuren te voorkomen als gevolg van overmatige hardheid.

2. Structurele optimalisatie: drukverspreiding en spanningsbalansontwerp

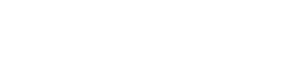

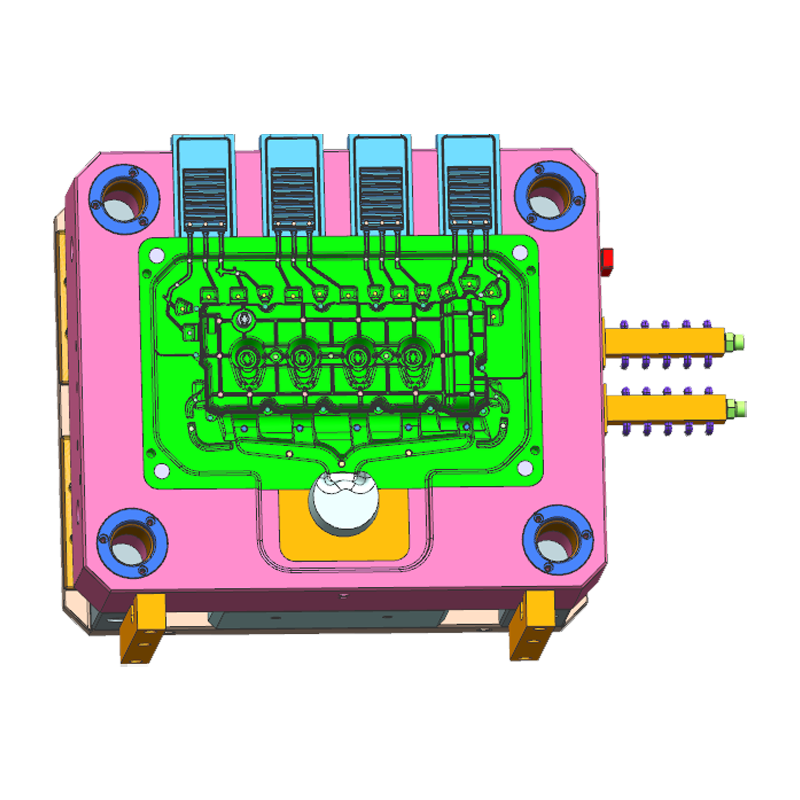

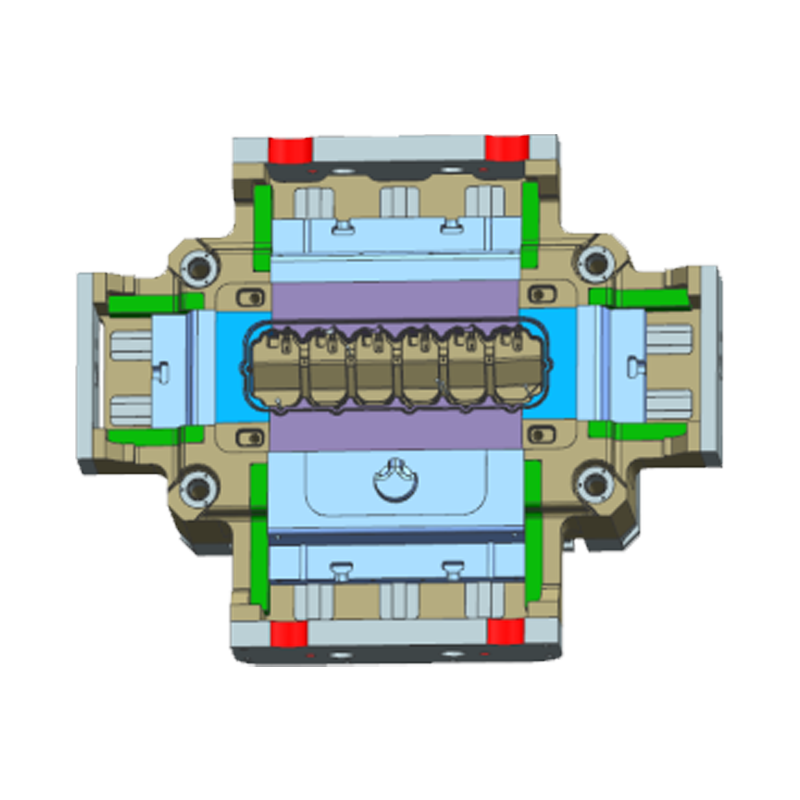

De schimmelstructuur moet drukspersie bereiken door driedimensionale topologische optimalisatie. Als een bepaald type mal als voorbeeld wordt genomen, omvat het ontwerp de volgende sleutelelementen:

Afscheidingsoppervlakversterking: het getrapte afscheidsoppervlak wordt overgenomen met een verwerkingskloof van 0,05 mm om een gladde vulling van aluminium vloeistoffen te garanderen en het afscheid van oppervlakte -dislocatie onder hoge druk te voorkomen.

Ondersteuning riblay-out: een "M" -vormige ondersteuningsrib is ontworpen aan de onderkant van de schimmelholte en de dikte verandert geleidelijk van 15 mm aan de rand van de holte naar 8 mm in het midden, wat niet alleen de stijfheid verbetert maar ook materiaalafval vermindert.

Koelwaterkanaalnetwerk: door ANSYS Fluent Simulation Optimization is een "spiraalvormig kruis" composietwaterkanaal ontworpen om ervoor te zorgen dat de temperatuurgradiënt van het schimmeloppervlak ≤30 ℃/mm is, waardoor vervorming wordt veroorzaakt door thermische spanning.

3. Productieproces: precisiecontrole op micronniveau

De nauwkeurigheid van de schimmelproductie heeft rechtstreeks invloed op de drukvermogen van de druklager. Yunmai gebruikt de volgende processen om een tolerantie van ± 0,02 mm te garanderen:

Vijfassige koppelingsverwerking: met behulp van het Duitse DMG MORI Five-Axis-bewerkingscentrum, wordt de holte fijn verwerkt met een voedingssnelheid van 0,1 μm en de oppervlakteruwheid RA≤0,4μm.

Electrodischarge -vormingstechnologie: voor complexe oppervlakken wordt Mirror Electrodis Charge Machining (EDM) gebruikt en grafietelektroden worden gebruikt om 0,01 mm ontladingskloofregeling te bereiken.

Behandeling van het oppervlakversterking: het schimmeloppervlak wordt behandeld met ionennitriden (IPN) om een 0,2 mm dikke harde nitridaag (HV1200) te vormen, wat de hardheid 4 keer verhoogt en de slijtvastheid met 30%.

4. Simulatieverificatie: druktest van virtueel naar reëel

Schimmelontwerp moet worden geverifieerd door multi-fysica veldsimulatie:

Thermische mechanische koppelingsanalyse: Abaqus wordt gebruikt om een koppelingsmodel van schimmel-aluminium vloeistofkoelingssysteem op te zetten, en de spanningsverdeling van de schimmel onder 200 bar druk wordt gesimuleerd. Het blijkt dat het maximale spanningspunt zich in de buurt van de poort bevindt. Door de lokale dikte te vergroten, wordt de stresspiek verminderd van 1200MPa tot 850MPa.

Voorspelling van de levensduur van vermoeidheid: op basis van Fe-Safe-software worden de werkelijke werkconditieparameters (temperatuurcyclus 200-600 ℃, druk 200 bar, frequentie 50 keer/minuut) ingevoerd en wordt voorspeld dat de levenslange levensduur 150.000 cycli bereikt, die voldoet aan de massaproductie-eisen.

Prototype -verificatie: een 1: 1 prototype -mal wordt vervaardigd en 100.000 cycli worden getest op een 200 bar hydraulische pers en de vervorming wordt gecontroleerd op ≤0,01 mm om de ontwerpbetrouwbaarheid te verifiëren.