In het moderne motorfietsproductieproces zijn precisie en efficiëntie altijd de belangrijkste indicatoren voor productiviteit. Als kerntool in het productieproces, de ontwerp- en productieprecisie van Motorfiets die gegoten schimmel Direct de kwaliteit, productiesnelheid en kosten van onderdelen beïnvloeden. Door het ontwerpen van schimmels, materiaalselectie en technische toepassing te optimaliseren, kunnen de castingmallen niet alleen de productie -efficiëntie verbeteren, maar ook de precisie van onderdelen aanzienlijk verbeteren, waardoor voldoet aan de vraag van de motorfietsindustrie naar hoge prestaties en hoogwaardige normen.

De rol en het belang van cast -schimmel van motorfietsen

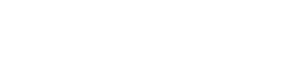

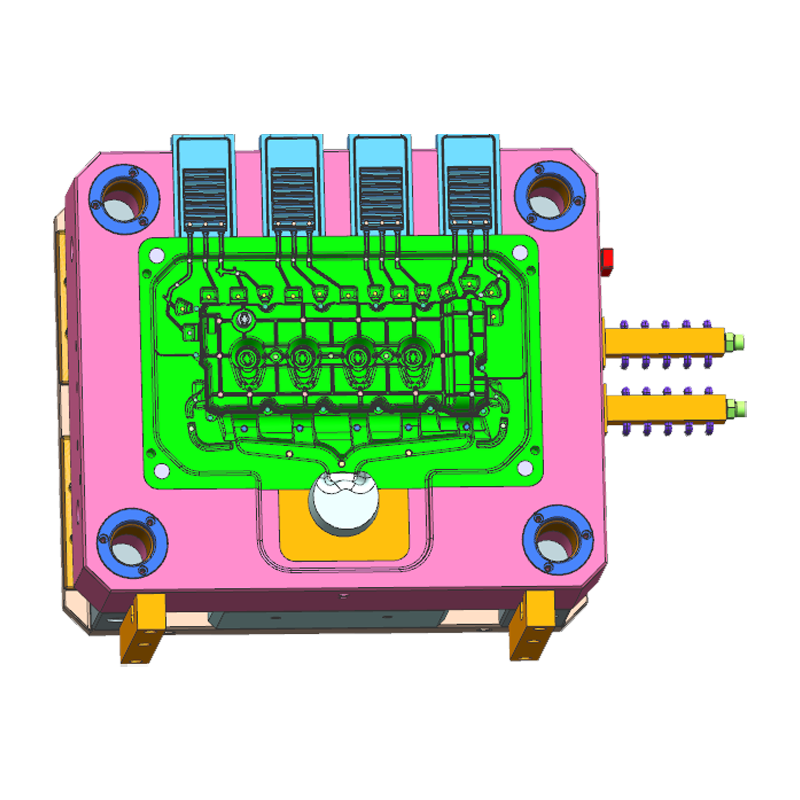

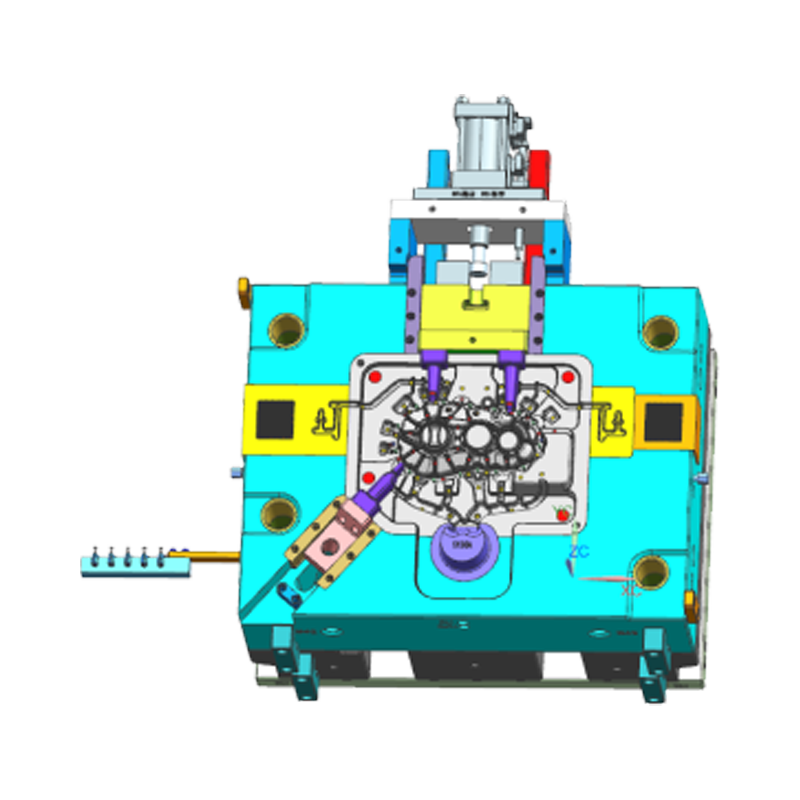

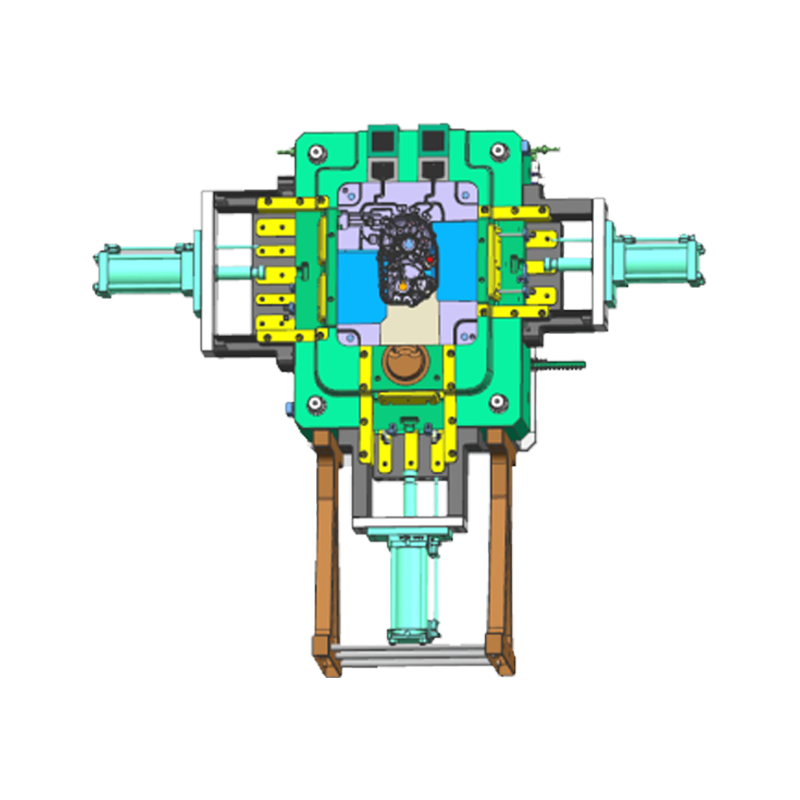

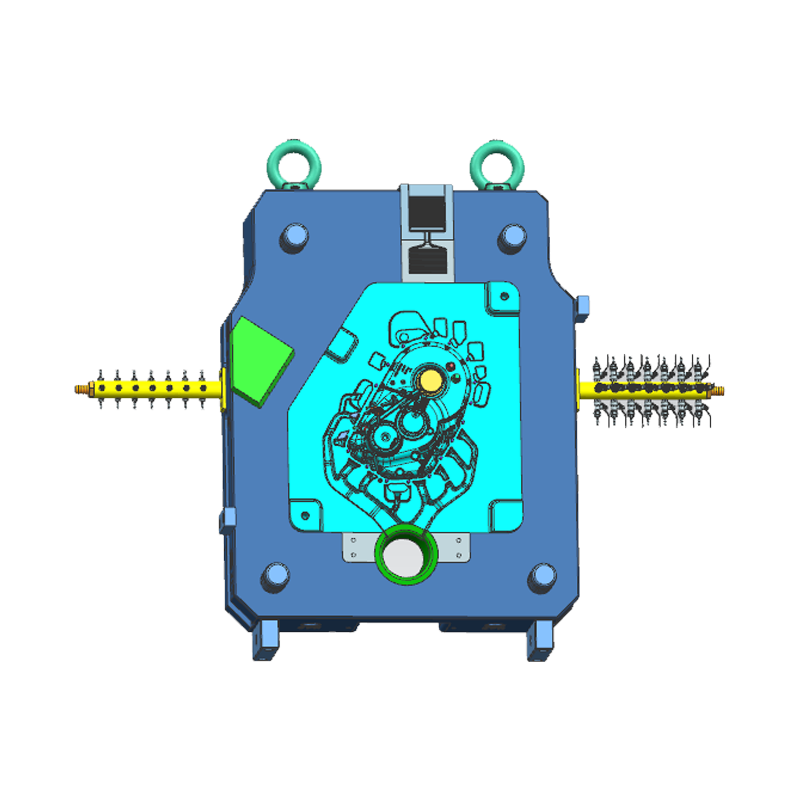

Die gietvorm is een van de basistools voor de productie van motoronderdelen. Het injecteert gesmolten metaal in een precies ontworpen schimmelholte onder hoge druk en verkrijgt een gevormd metalen deel na afkoeling. Bij de productie van motorfietsen worden die gietvormen veel gebruikt bij de vervaardiging van belangrijke onderdelen zoals motorbehuizingen, lichaamsframes en transmissiesystemen.

Motorfiets die gegoten schimmel vereist niet alleen een hoge precisie, maar ook goede slijtvastheid, hoge temperatuurweerstand en corrosieweerstand. Alleen op deze manier kunnen de productie-efficiëntie en kwaliteit van onderdelen worden gewaarborgd in het productieproces met hoge intensiteit en langetermijn.

Hoe de productie-efficiëntie te verbeteren door de die-casting mallen te optimaliseren

1. Optimalisatie van schimmelontwerp

Het ontwerp van sterfte-schimmels is een van de belangrijkste factoren die de productie-efficiëntie beïnvloeden. Uitstekend schimmelontwerp kan de productie -efficiëntie aanzienlijk verbeteren, de productiecyclus en kosten verminderen. Bij het ontwerpen moeten de volgende punten worden overwogen:

Optimalisatie van het stroomkanaalontwerp: het stroomkanaal is het kanaal voor gesmolten metaal om in de vormholte te stromen. De rationaliteit van zijn ontwerp heeft direct invloed op de gladheid van het vullen. Als het ontwerp van het stroomkanaal onredelijk is, zal dit leiden tot ongelijke vulling van gesmolten metaal, en zelfs defecten zoals koude dicht en poriën. Daarom kan het redelijke ontwerp van de grootte, vorm en verdeling van het stroomkanaal de vulefficiëntie en de vormkwaliteit van de mal verbeteren.

Ontwerp van koelsysteem: redelijk koelkanaalontwerp kan de koelsnelheid van metaal versnellen, de productiecyclus verkorten en de nauwkeurigheid van onderdelen waarborgen. Het koelsysteem moet gelijkmatig worden gerangschikt om ervoor te zorgen dat de temperatuur van de mal stabiel blijft, waardoor dimensionale veranderingen worden verminderd veroorzaakt door temperatuurschommelingen.

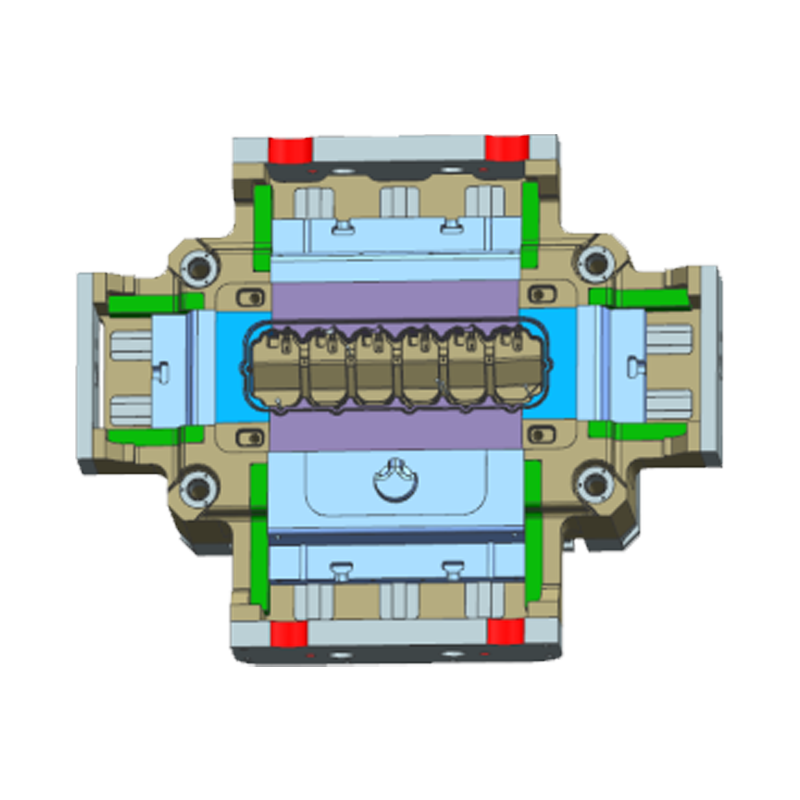

Geautomatiseerd ontwerp: het gebruik van geautomatiseerde ontwerp en gemechaniseerde werking, zoals het gebruik van een robotarm om snel onderdelen te verwijderen, kan de handmatige interventie en productiecyclus effectief verminderen. Door het automatiseringsniveau van de productielijn te verbeteren, kan de productie -efficiëntie sterk worden verbeterd.

2. Gebruik efficiënte vormmaterialen

De keuze van schimmelmaterialen heeft direct invloed op de duurzaamheid en productie -efficiëntie van de schimmel. Kwalige schimmelmaterialen kunnen de levensduur van de schimmel effectief verbeteren, de onderhoudskosten verlagen en dus de productie-efficiëntie verbeteren. Veel voorkomende schimmelmaterialen zijn:

Hot Working Die Steel: dit staal heeft een goede weerstand van hoge temperaturen, slijtvastheid en taaiheid en is geschikt voor het gieten van die gieten onder hoge temperatuur en hoge druk. Hotwit Hot Working Die Steel van hoge kwaliteit kan de levensduur van de schimmel verlengen, waardoor de productie-efficiëntie wordt verbeterd.

Aluminium legering schimmelmateriaal: voor de productie van sommige aluminiumlegeringsonderdelen kan het gebruik van schimmelmaterialen voor aluminiumlegering de vormnauwkeurigheid en levensduur van de schimmel verbeteren. Het voordeel van deze schimmelmaterialen is dat ze een hoge thermische geleidbaarheid hebben, wat helpt om de productie -efficiëntie te verbeteren.

3. Precisiebewerking en schimmelonderhoud

Hoe hoger de nauwkeurigheid van de vormbewerking, hoe hoger de precisie van de geproduceerde onderdelen, waardoor de kwaliteit en productie -efficiëntie van het product wordt verbeterd. Tijdens het bewerkingsproces moeten de volgende aspecten aandacht worden besteed aan:

Precisie -bewerkingstechnologie: door geavanceerde bewerkingstechnologieën zoals CNC -technologie en Electrospark Machining (EDM), kan de nauwkeurigheid van schimmelbewerking sterk worden verbeterd om ervoor te zorgen dat elk detail voldoet aan de ontwerpvereisten.

Behandeling van schimmeloppervlak: Harding en coating van het schimmeloppervlak helpt de slijtvastheid en corrosieweerstand van de schimmel te verbeteren, waardoor de levensduur van de schimmel wordt verlengd. Gemeenschappelijke methoden voor oppervlaktebehandeling zijn nitridende, titaniumplating, enz.

Regelmatig onderhoud en zorg: regelmatige reiniging, inspectie en onderhoud van de schimmel zijn noodzakelijke stappen om de productie -efficiëntie en precisie te behouden. Door het tijdig te ontdekken van de verliesdelen van de mal en het vervangen of repareren ervan, kan de normale werking van de mal worden gewaarborgd en kan downtime en afval in de productie worden vermeden.

4. Optimaliseer het productieproces

De optimalisatie van het productieproces helpt de algehele productie -efficiëntie te verbeteren. In het proces van de productie van motorfiets die de productie van het casteren, kan elke stap van het proces de algehele productiecyclus beïnvloeden. Bijvoorbeeld het verkorten van warmtebehandeling en koeltijd, het optimaliseren van het proces van schimmelmemblage en assemblage, met behulp van multi-cavity-mallen om het aantal onderdelen dat in één keer wordt geproduceerd, enz. Verhoogd, zal de productie-efficiëntie aanzienlijk verbeteren.

Hoe u de kwaliteit van onderdelen kunt waarborgen door precisieverbetering

1. Controleer de grootte van de schimmel nauwkeurig en fit

Nauwkeurige schimmelontwerp en -verwerking vormen de basis om de nauwkeurigheid van onderdelen te waarborgen. Motoronderdelen vereisen meestal een hoge mate van dimensionale nauwkeurigheid en vormtolerantie, en elke lichte fout kan de functie en veiligheid van de onderdelen beïnvloeden. Daarom moet de dimensionale nauwkeurigheid van de mal bij het ontwerpen en produceren van sterfvoudige schimmels strikt worden geregeld om de bijpassende nauwkeurigheid van de onderdelen te waarborgen.

2. Temperatuurregeling en koelsnelheid

Tijdens het verliesproces hebben de temperatuur van het gesmolten metaal en de koelsnelheid van de mal een grote invloed op de nauwkeurigheid van de delen. Als de koelsnelheid ongelijk is, kan dit vervorming of dimensionale afwijking van de onderdelen veroorzaken. Door een precieze temperatuurregelsysteem, het optimaliseren van de lay -out van het koelkanaal en de temperatuurregelingsstrategie, kan het temperatuurverschil tussen de binnen en buiten de mal effectief worden verminderd, waardoor de stabiliteit van schimmelvorming wordt gewaarborgd, waardoor de nauwkeurigheid van de onderdelen wordt verbeterd.

3. Kwaliteitsinspectie- en feedbackmechanisme

Kwaliteitsinspectie is cruciaal in het productieproces. Met behulp van geavanceerde testapparatuur (zoals machines met drie coördinaten, laserscannen, enz.), Kan elke component volledig worden geïnspecteerd op grootte en uiterlijk om ervoor te zorgen dat het aan de ontwerpstandaarden voldoet. Tegelijkertijd kunnen via het gegevensfeedbackmechanisme mogelijk problemen in het productieproces op tijd worden ontdekt en aangepast om de hoge nauwkeurigheid van de uiteindelijke onderdelen te waarborgen.