Magnesiumspuitgieten krijgt in verschillende industrieën veel aandacht vanwege het vermogen om lichtgewicht, zeer sterke componenten te produceren. Bekend om zijn uitstekende mechanische eigenschappen en superieure prestaties onder veeleisende omstandigheden, magnesium spuitgieten is een sleuteltechnologie geworden voor een breed scala aan toepassingen, vooral in omgevingen met hoge temperaturen. Van de automobiel- en ruimtevaartsector tot industriële machines, gegoten magnesiumcomponenten worden steeds vaker gebruikt om te voldoen aan de strenge eisen van prestaties bij hoge temperaturen.

Wat is magnesiumspuitgieten?

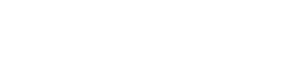

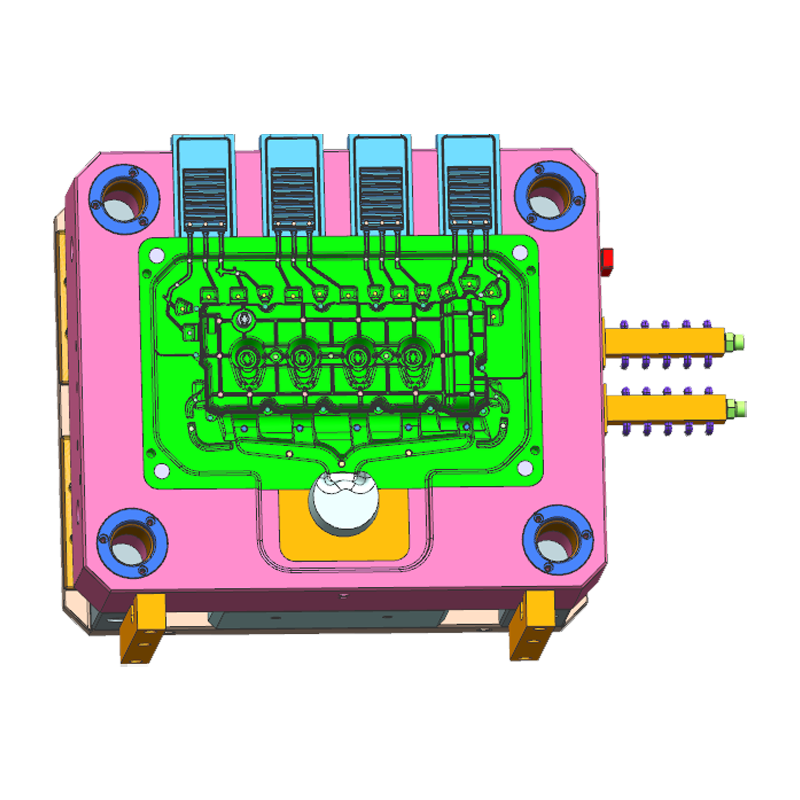

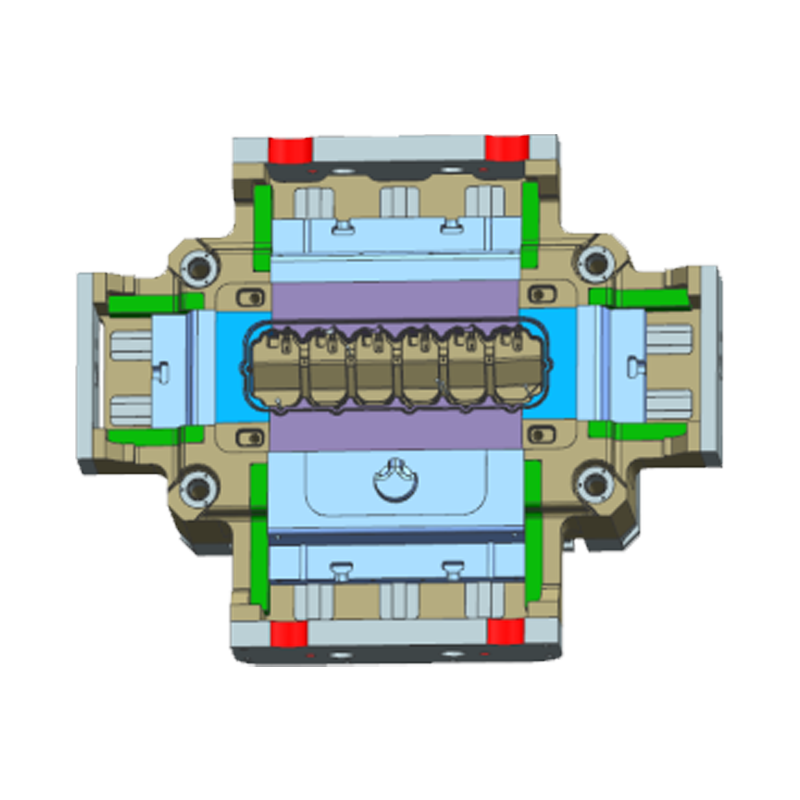

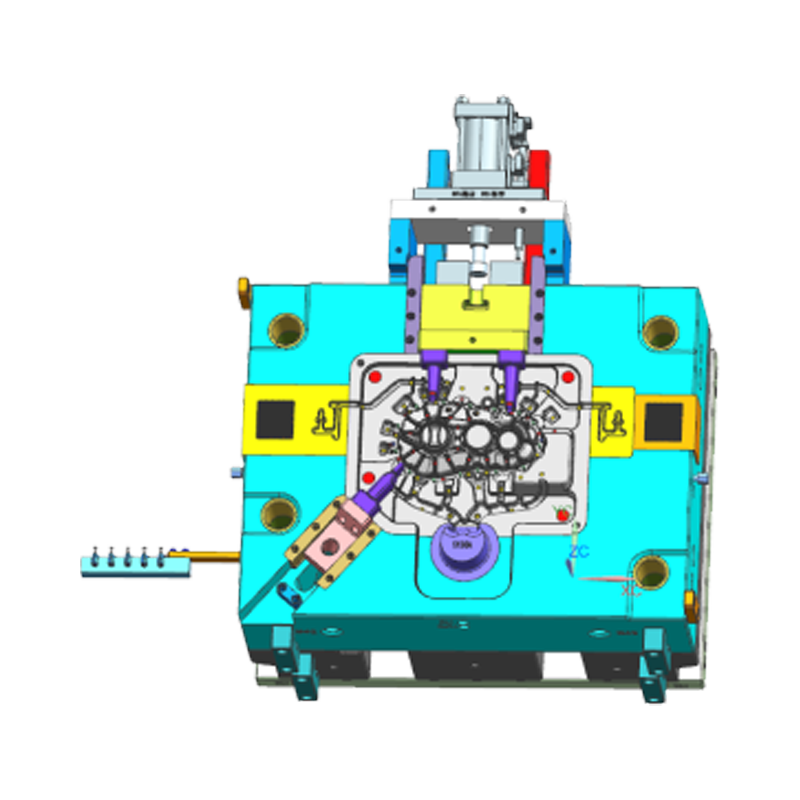

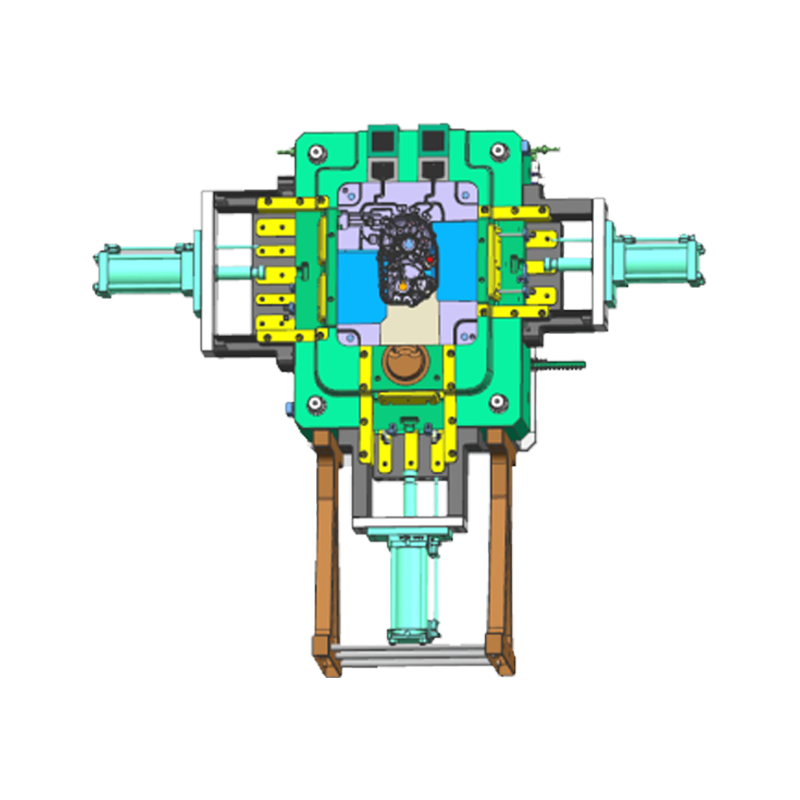

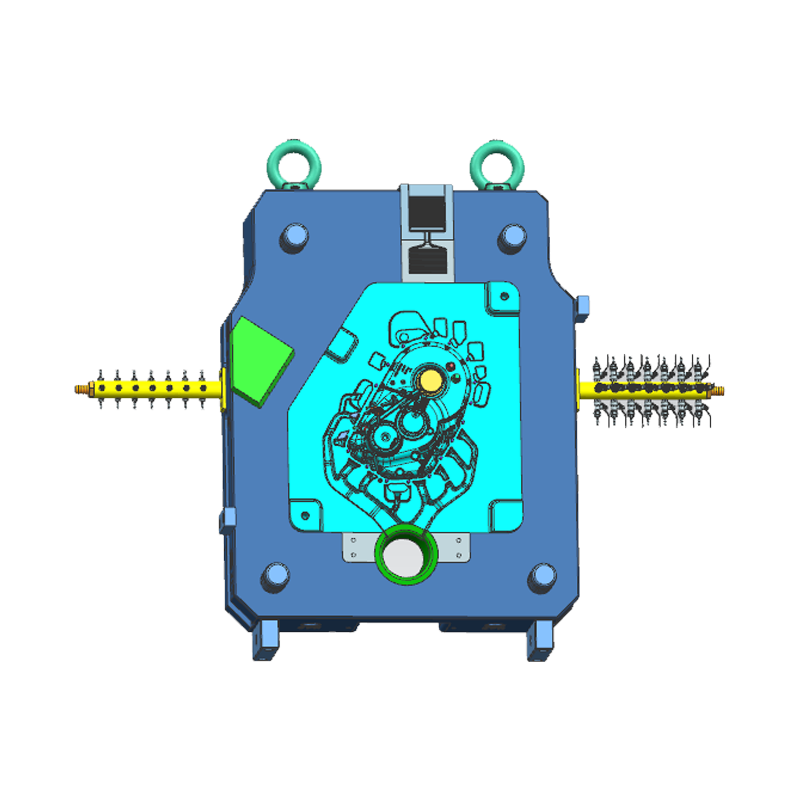

Magnesiumspuitgieten is een productieproces waarbij gesmolten magnesiumlegering onder hoge druk in een stalen matrijs wordt geïnjecteerd. Het resultaat is een nauwkeurig gevormd onderdeel dat de unieke eigenschappen van magnesium behoudt, zoals het lichte gewicht, de sterkte en de corrosieweerstand. Dit proces maakt het mogelijk complexe onderdelen te maken met een hoge maatnauwkeurigheid en oppervlakteafwerking, waardoor het ideaal is voor een grote verscheidenheid aan industrieën.

Magnesium is het lichtste structurele metaal en weegt ongeveer 33% minder dan aluminium en ongeveer 75% minder dan staal. Hoewel magnesiumlegeringen lagere smeltpunten hebben in vergelijking met aluminium, bezitten ze een hoge sterkte-gewichtsverhouding, waardoor ze zeer wenselijk zijn in industrieën waar gewichtsvermindering cruciaal is.

De voordelen van magnesium bij toepassingen bij hoge temperaturen

Magnesiumspuitgieten biedt verschillende unieke eigenschappen die het geschikt maken voor gebruik in omgevingen met hoge temperaturen. Deze voordelen helpen fabrikanten hun producten te optimaliseren en te voldoen aan de prestatie-eisen van toepassingen met hoge spanning.

Lichtgewicht en sterkte

Een van de belangrijkste voordelen van magnesiumspuitgieten is het lichte karakter van het materiaal. Bij toepassingen bij hoge temperaturen is gewichtsvermindering vaak een prioriteit, vooral in sectoren als de automobiel- en ruimtevaartsector, waar prestaties vaak verband houden met brandstofefficiëntie of algehele snelheid. Het lichte gewicht van Magnesium helpt het totale gewicht van de componenten te verminderen, wat bijdraagt aan een verbeterd brandstofverbruik en betere prestaties.

Naast dat ze lichtgewicht zijn, vertonen gegoten magnesiumonderdelen ook een indrukwekkende sterkte, zelfs bij hoge temperaturen. Magnesiumlegeringen zoals AZ91D, AM60 en AE42 worden vaak gebruikt voor toepassingen bij hoge temperaturen en bieden een goede balans tussen sterkte, hardheid en thermische stabiliteit.

Hoge thermische geleidbaarheid

Magnesiumlegeringen vertonen een superieure thermische geleidbaarheid in vergelijking met andere metalen zoals aluminium of zink. Hoge thermische geleidbaarheid is een cruciaal kenmerk bij toepassingen bij hoge temperaturen, vooral in automotoren, elektronica en warmtewisselaars. Gegoten magnesiumonderdelen kunnen de warmte efficiënt afvoeren, waardoor oververhitting wordt voorkomen en ervoor wordt gezorgd dat componenten optimaal presteren onder extreme omstandigheden.

In motoren kunnen gegoten magnesiumcomponenten bijvoorbeeld helpen de warmte te reguleren, het risico op thermische stress te verminderen en de prestaties en levensduur van het totale systeem te verbeteren.

Corrosiebestendigheid

Magnesiumlegeringen, vooral die gebruikt bij spuitgieten, vertonen een goede corrosieweerstand, vooral in omgevingen waar hoge temperaturen de corrosiesnelheid kunnen versnellen. Het vermogen van magnesium om een beschermende oxidelaag te vormen helpt de structurele integriteit van de componenten onder hoge temperatuurbelasting te behouden.

In toepassingen waarbij componenten worden blootgesteld aan extreme hitte en zware omstandigheden, zorgt de corrosieweerstand van gegoten magnesiumonderdelen ervoor dat ze gedurende langere perioden duurzaam en functioneel blijven. Dit is vooral belangrijk in sectoren als de lucht- en ruimtevaart en de automobielsector, waar betrouwbaarheid en veiligheid voorop staan.

Dimensionale stabiliteit bij verhoogde temperaturen

Gegoten magnesiumonderdelen behouden hun maatvastheid, zelfs bij hoge temperaturen, waardoor ze ideaal zijn voor gebruik in toepassingen waarbij precisie essentieel is. Materialen zoals aluminium en staal kunnen uitzetten of vervormen bij blootstelling aan hitte, wat kan leiden tot verminderde prestaties of defecten aan componenten. Magnesiumlegeringen vertonen echter minder uitzetting en behouden hun structurele integriteit beter onder thermische spanning.

In automobieltoepassingen zoals motorblokken en transmissiehuizen is het handhaven van nauwkeurige afmetingen bijvoorbeeld van cruciaal belang om een goede pasvorm, werking en prestaties te garanderen. Het vermogen van Magnesium om de maatvastheid te behouden in omgevingen met hoge temperaturen zorgt voor nauwkeurigere en betrouwbaardere componenten.

Verbeterde weerstand tegen vermoeidheid

Omgevingen met hoge temperaturen onderwerpen componenten vaak aan cyclische spanningen, wat kan leiden tot materiaalmoeheid. Magnesiumlegeringen, vooral die gebruikt bij spuitgieten, hebben een uitstekende weerstand tegen vermoeiing, wat belangrijk is in toepassingen waarbij onderdelen aan herhaalde spanning worden blootgesteld, zoals automotoren, versnellingsbakken en turbines.

Deze verbeterde weerstand tegen vermoeidheid zorgt ervoor dat gegoten magnesiumcomponenten hun functionaliteit en structurele integriteit in de loop van de tijd behouden, zelfs onder zware bedrijfsomstandigheden. Dit is vooral gunstig in de lucht- en ruimtevaart- en automobielsector, waar de levensduur en betrouwbaarheid van componenten essentieel zijn.

Belangrijke industrieën die profiteren van magnesiumspuitgieten

Magnesiumspuitgieten wordt in verschillende industrieën steeds vaker gebruikt om te voldoen aan de eisen van toepassingen bij hoge temperaturen. Hieronder staan enkele van de belangrijkste sectoren die profiteren van de voordelen van magnesiumspuitgieten:

Auto-industrie

In de auto-industrie is het verminderen van het gewicht van voertuigen cruciaal voor het verbeteren van de brandstofefficiëntie, het verminderen van de uitstoot en het verbeteren van de algehele prestaties. Magnesiumspuitgieten speelt een cruciale rol bij het helpen van autofabrikanten om deze doelen te bereiken. Lichtgewicht componenten zoals motorblokken, transmissiehuizen en inlaatspruitstukken worden gewoonlijk gemaakt met behulp van magnesiumspuitgieten.

Gegoten magnesiumcomponenten helpen ook het thermisch beheer van motoren en andere onderdelen met hoge temperaturen te verbeteren. Het vermogen van magnesium om warmte efficiënt af te voeren, zorgt ervoor dat componenten koel blijven en optimaal presteren, zelfs tijdens langere perioden met hoge motortemperaturen. Bovendien helpt de corrosieweerstand van magnesiumlegeringen de levensduur van cruciale auto-onderdelen te verlengen, waardoor de onderhoudskosten in de loop van de tijd worden verlaagd.

Lucht- en ruimtevaartindustrie

De lucht- en ruimtevaartindustrie hecht veel waarde aan lichtgewicht, duurzame en hittebestendige materialen. Magnesiumspuitgieten wordt veelvuldig gebruikt in lucht- en ruimtevaartcomponenten, waaronder behuizingen, structurele onderdelen en hitteschilden. Het lage gewicht van Magnesium helpt het totale gewicht van vliegtuigen te verminderen, wat op zijn beurt leidt tot een verbeterde brandstofefficiëntie en verminderde uitstoot.

In lucht- en ruimtevaarttoepassingen worden onderdelen tijdens de vlucht vaak blootgesteld aan extreme temperaturen, inclusief omgevingen met hoge temperaturen in motorcompartimenten. Gegoten magnesiumcomponenten zijn ideaal voor deze omstandigheden en bieden de sterkte, thermische geleidbaarheid en weerstand tegen vermoeidheid die nodig zijn voor langdurige prestaties.

Elektronica-industrie

In de elektronica-industrie wordt magnesiumspuitgieten gebruikt om componenten te creëren die een hoge thermische geleidbaarheid vereisen om de warmte te beheersen. Koellichamen, laptopbehuizingen en andere elektronische behuizingen profiteren van het vermogen van magnesium om warmte snel af te voeren, waardoor oververhitting wordt voorkomen en de levensduur van gevoelige elektronische componenten wordt gegarandeerd.

Magnesium gegoten onderdelen worden ook gebruikt bij de productie van mobiele apparaten, waarbij lichtgewicht en duurzame materialen essentieel zijn. De corrosiebestendigheid van magnesium zorgt ervoor dat elektronische apparaten functioneel en intact blijven, zelfs onder zware omgevingsomstandigheden.

Industriële machines

Industriële machines, zoals motoren, pompen en turbines, werken vaak onder hoge temperaturen en omstandigheden met hoge spanning. Magnesiumspuitgieten biedt een ideale oplossing voor het produceren van lichtgewicht, hittebestendige componenten die bestand zijn tegen de ontberingen van continu gebruik in deze omgevingen.

De hoge thermische geleidbaarheid van magnesiumlegeringen helpt oververhitting van machineonderdelen te voorkomen, terwijl de weerstand tegen vermoeidheid van het materiaal ervoor zorgt dat onderdelen de repetitieve spanningen kunnen verdragen die typisch zijn voor industriële toepassingen. Gegoten magnesiumonderdelen worden gebruikt in kritische machinetoepassingen waar prestaties, duurzaamheid en gewichtsvermindering essentieel zijn.

Uitdagingen en overwegingen bij het spuitgieten van magnesium

Hoewel magnesiumspuitgieten veel voordelen biedt, is het belangrijk op te merken dat er bepaalde uitdagingen aan het proces verbonden zijn. Magnesium is in gesmolten toestand zeer brandbaar en tijdens het gietproces moet voorzichtigheid in acht worden genomen om het risico op ontbranding te minimaliseren. Bovendien vereist magnesiumspuitgieten gespecialiseerde apparatuur en expertise om kwaliteit en precisie te garanderen.

Een andere overweging zijn de kosten van magnesiumlegeringen, die duurder kunnen zijn dan andere metalen zoals aluminium of zink. De voordelen op de lange termijn, waaronder gewichtsvermindering, brandstofefficiëntie en prestatieverbeteringen, rechtvaardigen echter vaak de hogere initiële kosten bij toepassingen bij hoge temperaturen.