Naarmate de wereldwijde auto -industrie geleidelijk verschuift naar elektrificatie, groeit de vraag naar elektrische voertuigen (EV's) om het bereik te verbeteren, de energie -efficiëntie te optimaliseren en de koolstofemissies te verminderen. In dit proces is lichtgewicht ontwerp een belangrijk doel geworden in EV -ontwikkeling. Het lichtgewicht van het lichaam en de kerncomponenten breidt het EV -bereik niet alleen aanzienlijk uit, maar verbetert ook de rijprestaties, vermindert het energieverbruik en verbetert de algehele veiligheid. Automotive Die Casting Technologie, met name aluminiumlegering die casting is, toont een enorm potentieel in EV -lichtgewicht vanwege de precisie, efficiëntie, energiebesparing en milieuvriendelijkheid. Die -casting is een belangrijke technologie geworden bij de productie van kerncomponenten zoals lichaamsstructuren, aandrijflijnen en batterijbakken.

Toepassing van Automotive Die Casting -technologie in lichtgewicht elektrische voertuigen

Wijdverspreide toepassing van high-toerende aluminium legering die gietstukken

Aluminiumlegering is een van de meest voorkomende lichtgewicht materialen geworden die worden gebruikt bij EV -productie. Met een dichtheid slechts een derde die van staal, biedt het voldoende sterkte en veiligheid, terwijl het voertuiggewicht aanzienlijk wordt verminderd. Die-casterende technologie stelt ontwerpers in staat om de dikte en vorm van materiaal nauwkeurig te regelen, terwijl de sterkte van de componenten wordt gewaarborgd, waardoor de structuur wordt geoptimaliseerd.

Tesla maakt bijvoorbeeld uitgebreid gebruik van aluminiumlegering van de sterfte-technologie in zijn productielijnen, met name in de structuren voor en achter en achterste chassis. Die-casting consolideert meerdere traditioneel gelaste delen in een enkele gieting, waardoor het voertuiggewicht wordt verminderd en tegelijkertijd de stijfheid en veiligheid wordt verbeterd. Dit ontwerp vermindert niet alleen het voertuiggewicht, maar optimaliseert ook de structurele sterkte, waardoor de algehele voertuigprestaties worden verbeterd.

Met behulp van aluminiumlegering die de casting van de elektrische voertuigen, kunnen fabrikanten van elektrische voertuigen het aantal componenten verminderen, het voertuiggewicht verminderen en de productie-efficiëntie van de componenten verbeteren zonder sterkte op te offeren. Deze aanpak is vooral belangrijk voor elektrische voertuigen, omdat het het bereik helpt maximaliseren en tegelijkertijd de veiligheid garandeert.

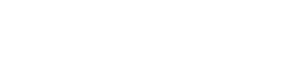

| Afmetingen | 156x50x48 |

| Materiële wetenschap | ADC12 |

| Gewicht | 530G |

| Model | DCC400T |

| Levertijd | 35 dagen |

| Gekwalificeerd tarief | 98% |

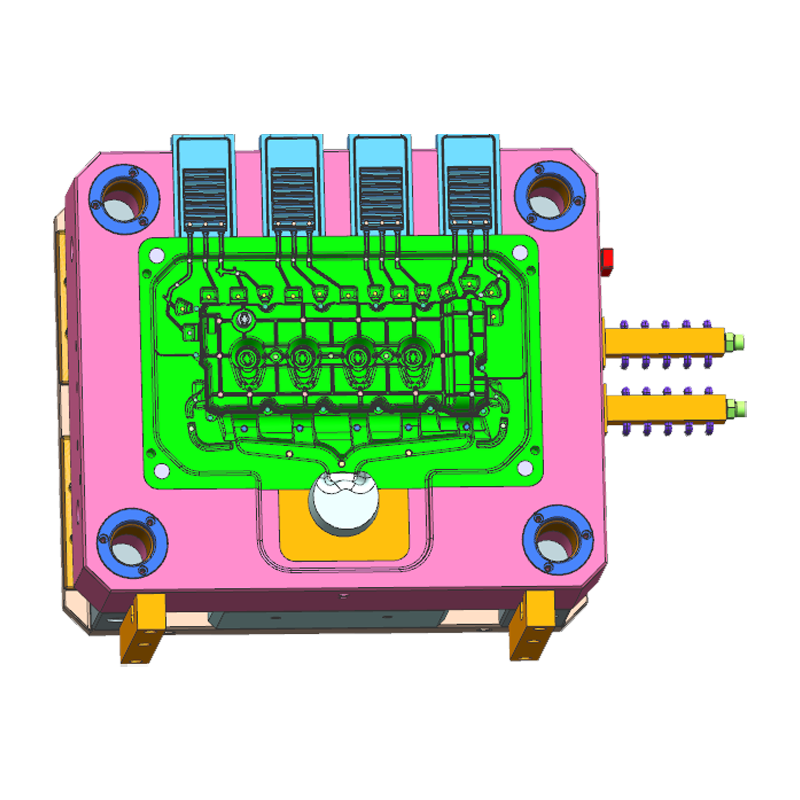

Lichtgewicht en geïntegreerd batterijdakontwerp

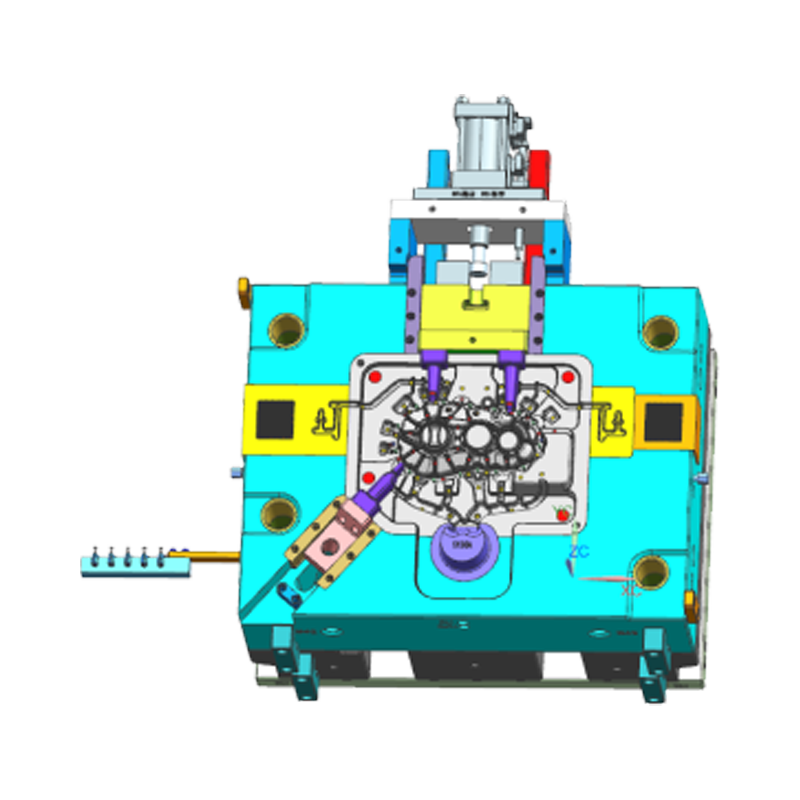

De batterijlade is een cruciaal onderdeel in elektrische voertuigen die de veiligheid van het batterijpakket ondersteunt en waarborgt. Het moet niet alleen sterk genoeg zijn om het gewicht van de batterijen te weerstaan, maar bezitten ook uitstekende thermische managementmogelijkheden. Met behulp van traditionele productieprocessen bestaan batterijbakken meestal uit meerdere componenten, wat resulteert in een complex productieproces dat uitgebreid lassen en samenvoeging vereist, wat zowel gewichts- als productiekosten verhoogt.

Met aluminiumlegering van de dobbelsteen van aluminium kunnen fabrikanten echter de batterijlade ontwerpen als een enkele casting, waardoor het aantal componenten aanzienlijk wordt verminderd en tegelijkertijd de sterkte en stijfheid verbetert. Bovendien maakt het verliesproces mogelijk de opname van structurele versterkingen zoals ventilatiegaten en koelkanalen in het dienbladontwerp mogelijk. Deze functies helpen bij het optimaliseren van het warmtedissipatiesysteem van het batterij, waardoor de efficiëntie en veiligheid wordt verbeterd.

Dit innovatieve ontwerp vermindert het gewicht van de batterijlade aanzienlijk en verbetert tegelijkertijd zijn sterkte en veiligheid, waardoor het batterij stabiel kan werken in uitdagende omgevingen zoals hoge temperaturen en hoge drukken, wat zorgt voor het lange rijbereik van elektrische voertuigen.

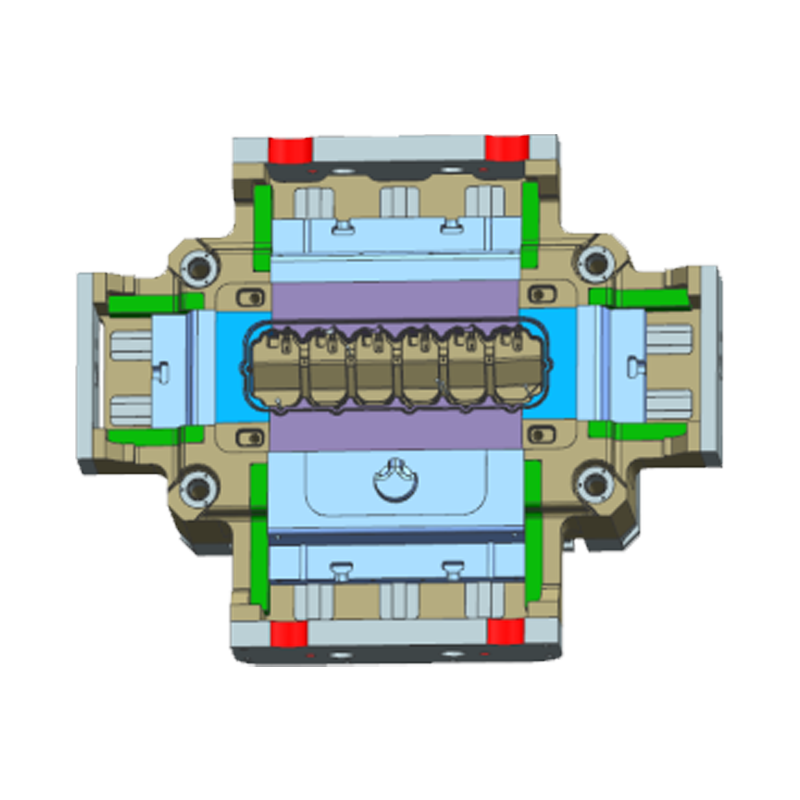

Lichtgewicht van aandrijfsysteemcomponenten

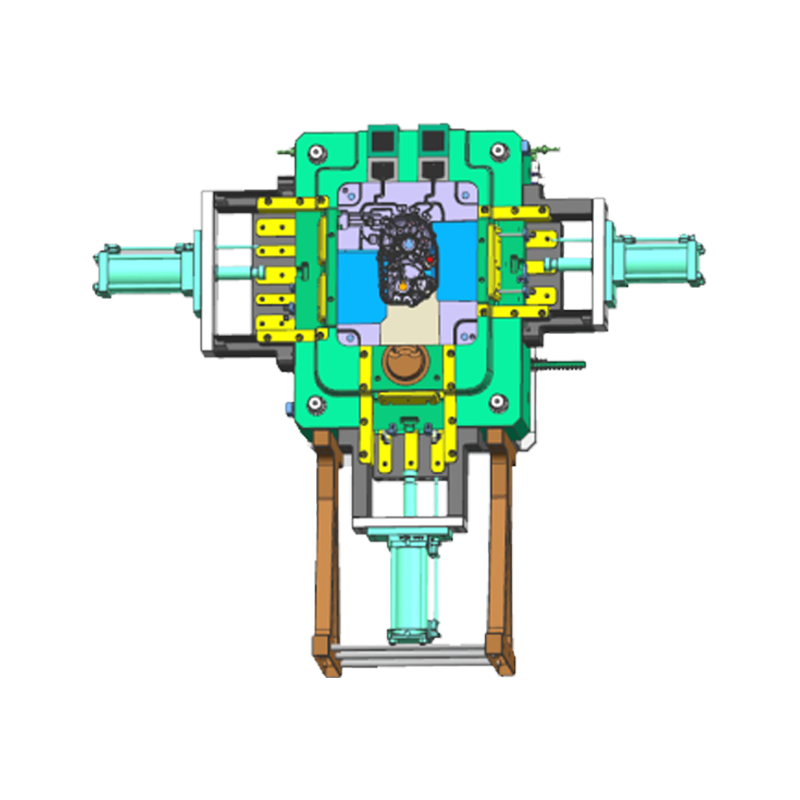

Het aandrijfsysteem van een elektrisch voertuig omvat meestal sleutelcomponenten zoals de elektromotor, reducer en aandrijfas. Deze componenten moeten niet alleen voldoen aan de vereisten van de stroomprestaties, maar hebben ook voldoende sterkte om de complexe omstandigheden van snel rijden te weerstaan. Door het aannemen van aluminiumlegering van de castingtechnologie, kunnen autofabrikanten het gewicht van de aandrijflijncomponenten verminderen en tegelijkertijd voldoende sterkte en duurzaamheid zorgen.

Reducerbehuizingen worden bijvoorbeeld meestal vervaardigd met behulp van het verliesproces. Door het structurele ontwerp te optimaliseren, kunnen ontwerpers ervoor zorgen dat ze een hoge bedrijfsdruk kunnen weerstaan en tegelijkertijd hun gewicht kunnen verminderen. Dit helpt niet alleen om het totale gewicht van elektrische voertuigen te verminderen, maar verbetert ook de efficiëntie van de aandrijflijn, waardoor de algehele energie -efficiëntie en het bereik van elektrische voertuigen verder wordt verbeterd.

Bovendien kan die-casting helpen bij het optimaliseren van het productieproces van de aandrijflijn, waardoor meerdere componenten kunnen worden vervaardigd in een enkele productiestap, waardoor de productie-efficiëntie wordt verbeterd en de productiekosten wordt verlaagd.

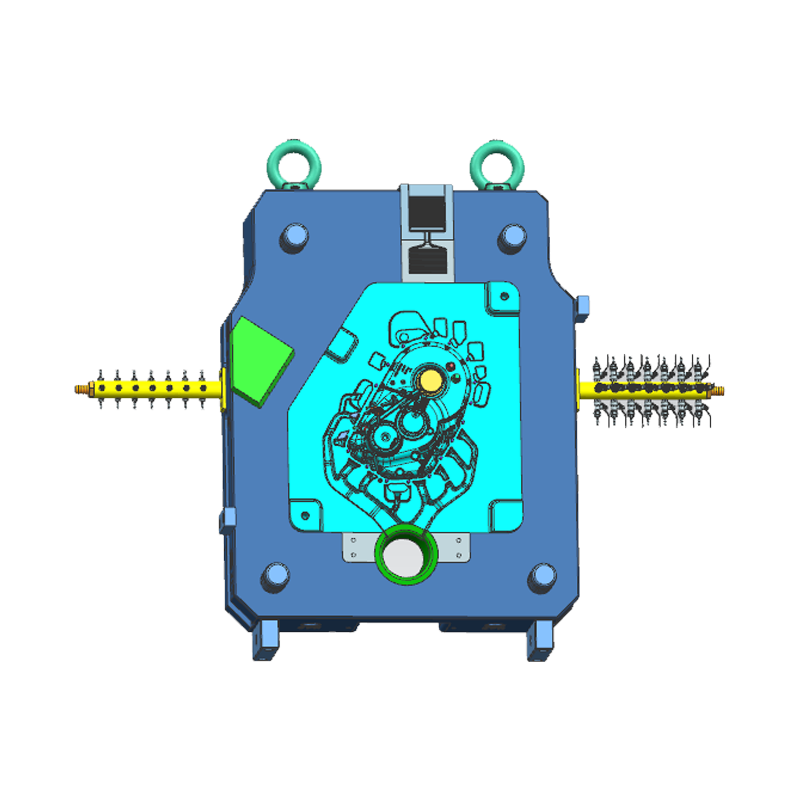

Optimalisatie en integratie van structurele componenten van het lichaam

Bij de traditionele productie van autotansen bestaat de lichaamsstructuur uit meerdere componenten die worden geassembleerd door lassen- en verbindingsprocessen. Hoewel deze methode aan de meeste structurele vereisten kan voldoen, is het productieproces complex, kostbaar en resulteert het in een zwaarder voertuiglichaam. Die-casting stelt ontwerpers daarentegen in staat om meerdere structurele componenten te consolideren in een enkele gieting, waardoor het gewicht wordt verminderd en tegelijkertijd de algehele stijfheid en sterkte verhoogt.

De structurele componenten van de voor- en achterkant van elektrische voertuigen maken bijvoorbeeld gebruik van aluminiumlegering die het casteren van aluminiumlegering, waardoor het eerder multi-component structurele frame wordt getransformeerd in een enkele, geïntegreerde eenheid. Dit geïntegreerde ontwerp vermindert het aantal gewrichten in het voertuiglichaam aanzienlijk, waardoor de las- en assemblageprocessen worden geëlimineerd die nodig zijn bij de traditionele productie. Dit verbetert de productie -efficiëntie en verlaagt de kosten, terwijl het ook de impactweerstand van het voertuiglichaam en de algehele sterkte verbetert.

Door dit ontwerp heeft die-casting-technologie niet alleen aanzienlijke doorbraken bereikt in het lichtgewicht voor elektrische voertuigen, maar heeft ook de veiligheid en duurzaamheid van het voertuig verder verbeterd. Dit is met name belangrijk in elektrische voertuigen, omdat het verminderen van voertuiggewicht direct invloed heeft op het voertuigbereik, terwijl de stijfheid en sterkte van voertuigen cruciaal zijn voor de veiligheid van de botsingen.

De toekomstige impact van de kunstmatige kunsttechnologie op lichtgewicht in elektrische voertuigen

Met de voortdurende ontwikkeling van de markt voor elektrische voertuigen zal lichtgewicht een cruciale technologische richting worden in de productie van elektrische voertuigen. Automotive sterfte-technologie, met name bij de toepassing van lichtgewicht materialen zoals aluminium en magnesiumlegeringen, zal innovatie blijven leiden in lichtgewicht voor elektrische voertuigen. In de toekomst zal die-casting-technologie in de volgende gebieden verder lichtgewicht in elektrische voertuigen bevorderen:

Toepassing van nieuwe legeringsmaterialen

In de toekomst, met de bevordering van onderzoek naar nieuwe lichtgewicht legeringsmaterialen, zal Automotive Die-Casting Technology verdere doorbraken in het veld van materialen zien. Materialen zoals magnesiumlegeringen en aluminium-magnesiumlegeringen worden bijvoorbeeld in toenemende mate gebruikt bij de productie van elektrische voertuigen. Deze materialen hebben niet alleen een lagere dichtheid, maar bieden ook een hogere sterkte en stijfheid. De toepassing van nieuwe materialen zal elektrische voertuigen in staat stellen om het gewicht verder te verminderen en tegelijkertijd de veiligheid en duurzaamheid van componenten te waarborgen.

Efficiëntere productieprocessen

Met de introductie van automatisering en intelligente productie zal de efficiëntie en precisie van sterfveroten verder worden verbeterd. Digitale controle en AI-technologieën zullen fabrikanten helpen om het verliesproces nauwkeuriger te regelen, de gietkwaliteit te optimaliseren, materiaalafval te verminderen en de productiekosten verder te verlagen. Bovendien zal intelligente productie een grotere productieflexibiliteit mogelijk maken, waardoor fabrikanten van elektrische voertuigen de productieplannen en productieprocessen snel kunnen aanpassen op basis van marktvraag.

Geïntegreerd ontwerp en modulaire productie

In de toekomst zal het ontwerp van elektrische voertuigen meer nadruk leggen op geïntegreerde en modulaire productie. Door middel van sterfte-technologie kunnen complexere componenten worden geïntegreerd in een enkele casting, waardoor de complexiteit van lassen- en assemblageprocessen wordt verminderd. Dit modulaire ontwerp verbetert niet alleen de productie -efficiëntie, maar vermindert ook het gewicht van componenten, waardoor de ontwikkeling van lichtgewicht elektrische voertuigen verder wordt bevorderd.